钢结构网架建筑支座形式与金属附件架座制造技术探析

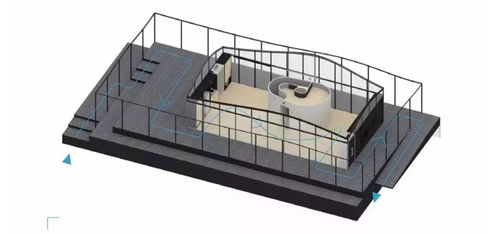

钢结构网架以其跨度大、自重轻、施工快等优点,在现代工业厂房、体育场馆、交通枢纽等大空间建筑中应用广泛。作为整个结构体系的关键传力节点,支座形式的选择及金属附件与架座的制造质量,直接关系到网架结构的安全、稳定与耐久性。本文将对钢结构网架的主要支座形式及建筑用金属附件、架座的制造进行系统阐述。

一、 钢结构网架的主要支座形式

支座是连接网架结构与下部支承结构(如柱、墙、基础等)的重要部件,其核心功能是传递荷载并允许结构产生一定的变形,以释放温度应力、不均匀沉降等引起的附加内力。根据约束条件与变形特性,网架支座主要分为以下几类:

- 固定铰支座:约束结构的三个平动自由度,允许绕两个水平轴转动。它能可靠传递竖向及水平力,是最常见的支座形式之一,适用于对水平位移限制严格的部位。通常由带销轴的底板、肋板等构成。

- 滑动铰支座:在固定铰支座的基础上,允许在某一水平方向自由滑动,从而释放该方向的温度应力。滑动面常采用聚四氟乙烯板与不锈钢板组合,摩擦系数低,确保滑动顺畅。

- 弹性支座:通过设置橡胶垫、弹簧等弹性元件,提供竖向或水平方向的弹性约束。它能有效减震、隔震,并适应一定的支座不均匀沉降,多用于对减振有要求或地质条件复杂的工程。

- 刚性固定支座:约束所有平动和转动自由度,连接刚接。对下部结构刚度要求高,能传递弯矩,在特定受力要求的节点中使用。

支座形式的选择需综合考虑网架跨度、受力特点、下部支承条件、温度区段长度、抗震设防要求等因素,通过精确计算确定。

二、 建筑用金属附件及架座的制造

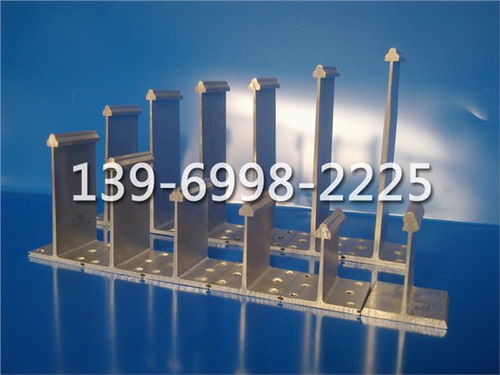

金属附件及架座(包括各类支座组件、连接板、螺栓球节点附件等)的制造是钢结构工程精细化施工的关键环节,其质量直接影响安装精度与结构性能。制造过程主要涵盖以下方面:

- 设计与深化:基于结构设计图纸,进行详细的构件深化设计,包括精确的尺寸、孔位、坡口形式、焊接细节等,并生成加工图纸与物料清单。

- 材料选用与检验:严格按设计要求选用钢材(如Q235B、Q355B等),并核查质量证明文件,必要时进行复验。对于摩擦型滑动支座的聚四氟乙烯板、不锈钢板等特殊材料,需确保其性能指标合格。

- 下料与加工:

- 下料:采用数控火焰/等离子切割、锯切等高精度方法,保证切割面质量与尺寸精度。

- 机加工:对支座底板、销轴孔、螺栓球节点的螺孔等关键部位,需进行车、铣、钻等机械加工,确保尺寸公差、表面粗糙度及形位公差满足规范要求。滑动支座的不锈钢板表面常需镜面抛光处理。

- 制孔:采用数控钻床或模板制孔,保证群孔位置精度,是高强螺栓摩擦连接可靠性的基础。

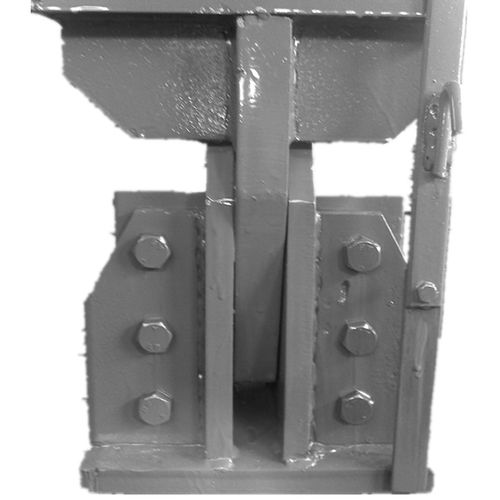

- 组装与焊接:

- 在专用胎具或平台上进行组装,确保各部件间的相对位置准确。

- 焊接是制造的核心工艺。需由持证焊工按评定合格的焊接工艺规程(WPS)施焊。对于厚板或重要焊缝,常采用坡口焊,并采取预热、后热等措施控制焊接变形与应力,防止裂纹产生。焊缝外观及内部质量(通过超声波、磁粉探伤等)须符合标准。

- 表面处理与防护:为抵御腐蚀,延长使用寿命,构件在出厂前需进行表面处理。常用方法包括抛丸或喷砂除锈,达到规定的清洁度与粗糙度等级,然后涂装防腐涂料(如环氧富锌底漆、云铁中间漆、丙烯酸聚氨酯面漆等)。对于有防火要求的工程,还需涂覆防火涂料。

- 标识与包装:加工完毕的附件、架座应清晰标注构件编号,并按规格包装,防止运输过程中的损坏与锈蚀。

三、 质量控制与发展趋势

制造全过程应遵循《钢结构工程施工质量验收规范》(GB 50205)等标准,实行严格的质量控制体系。随着智能制造与建筑工业化的发展,金属附件与架座的制造呈现以下趋势:

- 数字化与智能化:广泛采用BIM技术进行三维建模、碰撞检查与数字化加工(CAM),实现从设计到制造的数据无缝对接。机器人焊接、自动化生产线应用日益增多。

- 标准化与模块化:推动支座等连接部件的标准化设计,发展模块化产品,以提高生产效率、保证质量并降低造价。

- 高性能材料应用:如采用耐候钢减少维护成本,使用更高性能的摩擦材料与弹性材料以优化支座性能。

科学合理的支座设计形式与精密可靠的金属附件制造,共同构成了钢结构网架安全服役的基石。在工程实践中,必须坚持设计、制造、安装各环节的紧密配合与全过程质量控制,积极应用新技术、新工艺,方能不断提升钢结构网架建筑的整体建设水平与耐久性能。

如若转载,请注明出处:http://www.junba89.com/product/57.html

更新时间:2026-03-03 19:09:23